Изготовление традиционного кавказского кинжала. часть 1 клинок

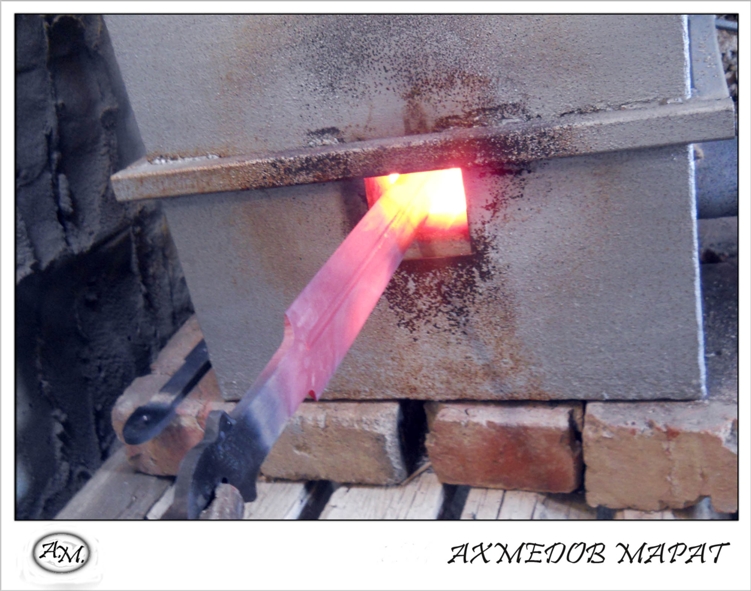

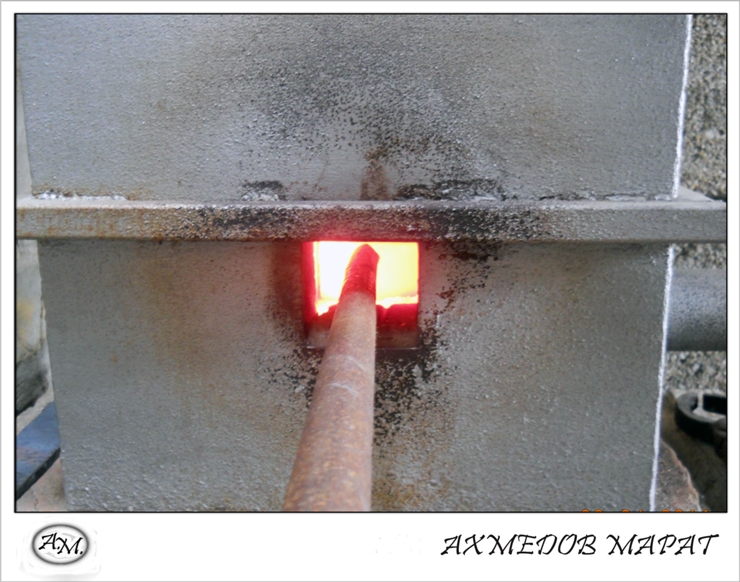

Ручная, свободная ковка проводится соответственно ручниками весом от 1 до 3 кг. Нагрев заготовки вопреки традиции я провожу на газовом горне, этим я избегаю в отличии от традиционного горна на древесном угле потерь металла на окалину и вредных примесей, бонусом облегчение труда по добыче правильного угля, качество работы при этом остается достаточно высоким.

Посредством различных молотов получаем заготовку своими контурами напоминающую кинжал. Во время работы очень важно понимать куда течет металл, и как формируется будущая структура клинка, от этого зависит его прочность. Далее проводим разметку и опиливаем контуры будущего кинжала напильниками, чем аккуратней была ковка, тем меньше слесарной работы. После этого посредством ковки формируем спуски, это достаточно сложный и ответственный момент требующий навыка. Ковка завершена и наступает черед слесарной работы. Напильником формируем толщину кинжала которая в данном случае колебалась от 6.5 мм у основания до 4.5 мм у острия, длинна клинка этого кинжала 450 мм. Приступаем к строганию долов, от того какими они будут во многом задается баланс кинжала и соответственно его характеристики под конкретного пользователя, это достаточно тонкая подстройка. Долы нарезаются с помощью приспособления с направляющей которая не даст уйти резцу в сторону, в качестве резца я использовал победитовое переточенное сверло, еще одно благостное достижение цивилизации. Работа достаточно нудная, трудоемкая и требующая внимания, на поздних этапах когда направление дола задано направляющая убирается. Вчерне обрабатывая долы время от времени отжигаем клинок для облегчения работы, краска на клинке применяется для разметки. Затем с помощью шабера и напильника формируем спуски, на этом кинжале профиль спусков имеет вид выпуклой линзы, такой профиль позволяет неплохо резать и имеет хорошую стойкость к ударным нагрузкам. Еще раз правим долы и отжигаем клинок. Потом с помощью абразива и стальной иглы продолжаем обработку долов, уже окончательно формируем их, затем потребуется лишь небольшая доводка.

Проводим первую шлифовку клинка грубыми абразивными камнями. Делаем высокий отжиг клинка для снятия внутренних напряжений и медленно остужаем длительное время. Обмазываем клинок специальной смесью глины и даем высохнуть. В несколько приемов нагреваем клинок в горне и проводим закалку. Здесь решающее значение имеет скорость и температура нагрева, а так же выбор закалочной среды её температура, от правильного подбора составляющих зависит качество клинка. Удаляется глина и клинок проверяется на наличие возможных поводок и трещин, некоторая часть клинков уходит в брак на данном этапе. В данном случае закалка прошла успешно, дальше проводится необходимый отпуск и старение металла. В данном случае закалка прошла успешно, дальше проводится необходимый отпуск и старение металла.

Испытания прошли успешно, можно продолжить, при невысокой твердости клинка дополнительно проводим нагартовку спусков, проще говоря отбиваем как косу. Окончательно шлифуем долы. Удаляем следы наклепа и шлифуем клинок. Проводим травление клейма, надпись на арабском языке означает : работал Марат, подобная форма надписи так же традиционна для кавказских мастеров. Окончательно шлифуем клинок, для этого я применяю как природный камень так и абразивную шкурку, что позволяет добиться хороших результатов. Вот собственно и все, клинок готов для дальнейшей работы, на этот клинок ушло 146 часов работы, в работе над ним было использовано 26 инструментов и приспособлений большая часть которых сделана самостоятельно. |

|

|